Le secteur de la mobilité et des transports n’est pas le seul à travailler sur des solutions visant à réduire les émissions. Le secteur de la construction, par exemple, déploie également des efforts considérables pour réduire ses émissions de CO2 aussi rapidement et efficacement que possible. Outre les carburants alternatifs (voir page 24), l’électrification revêt une importance particulière, car elle apporte des améliorations notables non seulement en termes d’émissions, mais aussi en termes de bruit. Cela permet de travailler avec un minimum de nuisances dans les zones sensibles au bruit, telles que les chantiers situés en centre-ville ou à proximité d’hôpitaux.

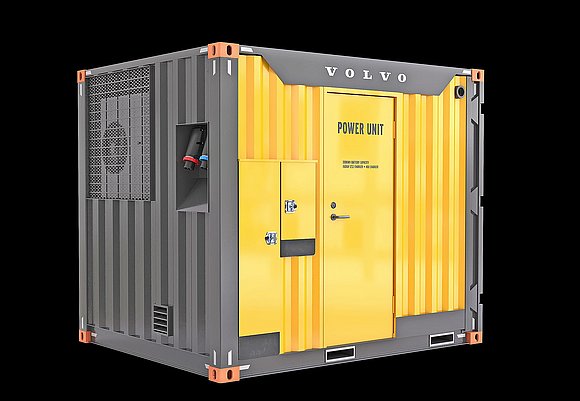

Des exemples issus du groupe Volvo montrent comment la recherche de solutions dans différents domaines s’imbrique. Avec Renault Trucks et Volvo Trucks, le groupe est actuellement leader mondial dans le domaine des camions électriques de poids moyen et lourd dans de nombreuses régions du monde, mais il est également pionnier dans le domaine des engins de chantier électriques et sans émissions avec Volvo CE (Construction Equipment). La dernière nouveauté de Volvo CE, importée en Suisse par Robert Aebi SA, est la chargeuse sur pneus L120 Electric. Ce véhicule de 20 tonnes offre une capacité de levage de six tonnes et apporte une nouvelle dimension en termes de poids dans le domaine de l’électrification, car jusqu’à présent, les chargeuses sur pneus électriques étaient principalement limitées aux catégories de poids plus faibles. Outre ces chargeuses sur pneus, la gamme d’engins de chantier électriques de Volvo CE comprend actuellement plusieurs pelles compactes et pelles sur chenilles de taille moyenne, mais aussi une pelle mobile (sur roues) et un chariot télescopique. Seul ce dernier est alimenté par un câble électrique, toutes les autres machines sont équipées de batteries. Pour l’alimentation électrique sur le terrain, Volvo CE propose également deux systèmes de stockage d’énergie, le PU500 (500 kWh) et le PU40 (40 kWh).

La tranquillité même

Quiconque a déjà constaté la différence existant entre un camion diesel et un camion électrique ne s’étonnera pas de la différence constatée dans le domaine des engins de chantier. Le L120 Electric est équipé de trois moteurs électriques, deux pour la propulsion/récupération et un pour le système hydraulique. Le silence au démarrage oblige à jeter un œil aux voyants lumineux pour vérifier l’état du système. Ensuite, le silence et l’absence de vibrations persistent tant que l’on n’effectue pas de travaux de terrassement ou que l’on ne remplit pas la pelle en puisant dans un tas de matériaux. A l’intérieur du hangar à gravier, couvert et en grande partie fermé, sur le site de la société Merz Matériaux de construction SA à Gebenstorf, l’avantage des véhicules électriques était évident. Les chargeuses sur pneus soulèvent certes beaucoup de poussière lors des manœuvres, tout comme les camions, mais l’atmosphère n’est pas polluée par le bruit des moteurs ni par les émissions nocives. Selon Volvo CE, le modèle L120 Electric offre en outre des performances équivalentes à celles de son homologue diesel. La plupart des tâches légères et moyennement lourdes peuvent être effectuées avec une seule charge tout au long d’une journée de neuf heures. Pour une recharge intermédiaire, un chargeur rapide (jusqu’à 165 kW) ou le système de stockage d’énergie mobile PU500 permettent d’augmenter la capacité de 20 à 80% en un peu plus d’une heure. A cause des batteries, l’arrière est plus long de 33 cm par rapport au L120 diesel, tandis que l’angle de rampe, l’angle de talus et le rayon de braquage restent inchangés. Alors que Volvo CE utilise des batteries NMC dans d’autres machines, le modèle L120 Electric est équipé de batteries à technologie LFP. Celles-ci sont certes un peu plus lourdes, mais elles supportent mieux les charges rapides et ont une durée de vie environ deux fois plus longue.

Selon l’importateur Robert Aebi SA, le prix d’achat d’un engin de chantier électrique est actuellement environ deux fois plus élevé que celui d’un véhicule conventionnel. En revanche, les prix de l’énergie sont environ 65 % moins élevés et les coûts d’entretien sont 30 % plus avantageux. Grâce à cela et au soutien de la fondation KliK (voir encadré), certains utilisateurs précurseurs confirment que leur TCO est inférieur à celui d’une machine diesel.

Volvo Trucks s’est lancé dans l’électrification il y a cinq ans avec les modèles FL et FE Electric de poids moyen. Aujourd’hui, ce type de motorisation est disponible sur tous les modèles. Mais le robuste camion de chantier FMX ne sera pas le seul à sillonner les routes du secteur de la construction. Les modèles haut de gamme FH et le FM sont également disponibles avec un châssis surélevé et les trois modèles proposent les mêmes options d’essieux: 4×2, 6×2 avec essieu traîné, 6×4 et 8×4 TAG. En dehors de ces solutions d’usine, Volvo Trucks a également la possibilité de trouver des solutions adaptées aux besoins spécifiques des clients avec Designwerk à Winterthour (qui fait également partie du groupe Volvo). A ce jour, plus de 20 millions de kilomètres ont déjà été parcourus en Suisse avec des camions électriques Volvo. Cela a notamment montré que la puissance délivrée par les moteurs électriques, fondamentalement plus sensible, permet d’obtenir plus facilement une traction sûre et que les clients peuvent donc généralement se passer du poids supplémentaire lié à la présence de blocages de différentiels additionnels.

Les camions électriques peuvent certes peser 2 tonnes de plus en Suisse, mais selon Claudio Ferretti de Volvo Trucks Suisse, leur charge utile est légèrement inférieure en raison des batteries et des composants: 1,5 tonne de moins pour un tracteur routier et 2 tonnes de moins pour un modèle 4×4. Pour les entraînements auxiliaires, le client a le choix entre une prise de force mécanique, une prise de force électrique et une prise de force électromécanique. Ces prises de force performantes permettent de plus en plus d’applications avec des camions électriques. L’exemple le plus récent est celui de la pompe à béton entièrement électrique que Volvo a présentée en avril au salon bauma avec Putzmeister. Sur les camions diesel classiques, le moteur doit tourner en permanence pendant le pompage, tandis que sur le camion électrique, la pompe à béton est alimentée par la batterie du véhicule. Cela permet d’éliminer une source supplémentaire de bruit et d’émissions polluantes sur le chantier. Une solution de chargement sur le chantier permet de prolonger le temps de pompage et la portée sur place.

Texte: Martin Schatzmann

Photos: Schatzmann / Volvo

Soutien de KliK

Contrairement aux camions électriques, qui bénéficient d’une aide substantielle grâce à l’exonération de la taxe sur le trafic lourd jusqu’en 2035, il n’existe aucun instrument comparable pour les engins de chantier électriques. Toutefois, les entreprises qui investissent dans des engins de chantier électriques, comme la chargeuse sur pneus Volvo L120 Electric, ont la possibilité de bénéficier d’une aide à l’achat auprès de la fondation KliK (fondation pour la protection du climat et la compensation des émissions de CO2) et de recevoir une contribution annuelle à leurs frais d’exploitation jusqu’en 2030. La réduction minimale pour obtenir une subvention doit être d’une tonne de CO2 par an. Important: la demande de subvention doit être déposée avant la commande du véhicule.

www.klik.ch/schweiz/verkehr/e-baufahrzeuge

Martin Schatzmann

1 million de tonnes de calcaire transportées

CAMIONS MINIERS AUTONOMES

Dans la carrière de la société norvégienne Brønnøy Kalk, la division spécialisée Volvo Autonomous Solutions V.A.S. a mis en place tout un écosystème de transport dont le cœur est constitué de sept Volvo FH fonctionnant de manière entièrement autonome et équipés de la technologie propre à V.A.S. Les conducteurs de sécurité initialement nécessaires ne sont plus en service depuis 2023. Les camions parcourent un itinéraire difficile d’environ cinq kilomètres, comprenant des passages dans des tunnels et des pentes raides. Ils relient ainsi la carrière au concasseur, d’où les matériaux sont transportés par bateau jusqu’aux terminaux des clients. Fin mai, V.A.S. a franchi une étape importante en parcourant 220 000 kilomètres en mode autonome avec ses sept véhicules, qui ont transporté un million de tonnes de calcaire. Selon Volvo, ce poids correspond à environ 273 fois celui de la tour Eiffel.

Chez Brønnøy Kalk, on est satisfait du résultat. Cela a notamment permis de retirer les employés d’environnements dangereux tout en maintenant l’activité 24 heures sur 24. «Le système mis en place chez Brønnøy Kalk nous a permis de concrétiser ce qui n’était encore récemment qu’une vision d’avenir», comme l’a déclaré Nils Jaeger, président de V.A.S. Le magazine Routiers reviendra plus en détail sur la conduite autonome de chez Volvo dans un prochain numéro.

Martin Schatzmann